Madalehituse vallas on populaarseks saanud gaasisilikaatplokid. Tänu oma poorsele struktuurile tagab materjal hoone suurepärase energiatõhususe. Selge geomeetriaga kerged plokid võimaldavad kiiresti püstitada seinu ja vaheseinu, vähendades sellega ehitusaega. Selleks, et maja oleks tugev ja töökindel, on vaja gaasisilikaat targalt valida, võttes arvesse selle omadusi ja puudusi.

Materjali omadused

Erinevalt muust rakubetoonist (vahtbetoon, poorbetoon) alus silikaatgaasbetoonplokk on lubi ränisisaldusega lisanditega, mitte portlandtsement. Komponent võimaldab saavutada ühtlase pooride jaotusega peene silmaga struktuuri.Õhuelementide osakaalu muutmine toodete kogumassis mõjutab nende tihedust ja tehnilisi omadusi.

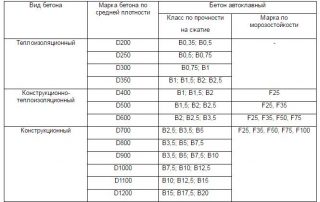

Suur osa pooridest vähendab toodete tugevust, kuid suurendab nende soojusisolatsiooni omadusi. Ploki tihedus kuni 500 kg/m³ kasutatakse kandekonstruktsioonide soojustamiseks, madalehituses, garaažide ja kõrvalhoonete ehitamisel. Kui gaasisilikaadi tihedus jõuab 700 kg/m³, seda kasutatakse kõrghoonete ehitamisel.

- soojusjuhtivus – 0,14 W/m*C;

- auru läbilaskvus – 0,17-0,3;

- külmakindlus – 25-100 tsüklit;

- tihedus – D200-D700;

- veeimavus – 25-30%.

Gaasilikaadi kasutusiga on rohkem kui 50 aastat. Plokkide standardsuurus võimaldab teha täpse eelarvutuse vajaliku materjali ja liimisegu kohta. Tasub kaaluda toodete haprust ja kahjustuste võimalust transportimisel ja mahalaadimisel.

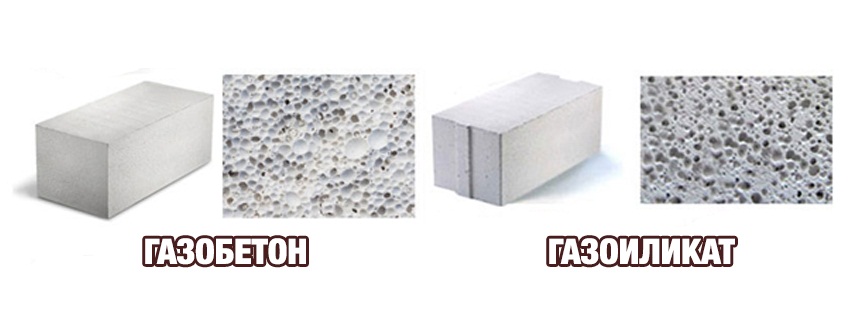

Erinevused poorbetoonist

Gaassilikaat- ja poorbetoonplokid on rakubetooni tüübid. Nad on ühtsed sarnased omadused:

- poorne struktuur;

- kerge kaal;

- madal soojusjuhtivus.

Plokkide erinevus on märgatav koostises ja tootmistehnoloogias. Gaasilikaadi aluseks on lubja ja ränidioksiidi lisandite segu. Kasutatakse ka selle tootmisel liiv, vesi ja alumiiniumipulber. Tsemendi kogus segus on minimaalne või puudub täielikult. Gaseeritud betoon eristas kõrge Portlandtsemendi sisaldus (kuni 70%) materjalide muud koostisosad on sarnased. Plokke on värvi järgi lihtne eristada:

- poorbetoon – hall;

- gaasisilikaat – valge.

Kärgbetooni tootmine toimub kahel viisil: autoklaav ja mitteautoklaav. Gaseeritud betooni saab toota igaüks neist ja gaasisilikaat nõuab kohustuslikku aurutöötlust rõhu all autoklaavis. Soojusisolatsiooniomaduste, surve- ja külmumiskindluse poolest ületab silikaatbetoon oma tsement-liivapõhjaga analoogi. Selle eeliste hulka kuulub ka plokkide selge geomeetria, mille paigaldamisel saadakse õhukesed õmblused, mis minimeerivad soojuskadu.

Gaassilikaatplokkide eelised ja puudused

Poorseid plokke kasutatakse ehituses tänu kompleksile laialdaselt eeliseid:

- Soojuskao koefitsient on 0,1-0,16 W/m*C. Madala kiiruse tagab materjali struktuur - õhupooride olemasolu sees.

- Poorne struktuur võimaldab summutada helilaineid, takistades müra tuppa pääsemist.

- Soodne mikrokliima – poorbetoon on auru läbilaskev ehitusmaterjal, mis võimaldab loomulikult reguleerida maja niiskustaset. Selle valmistamisel ei kasutata keskkonnaohutuse seisukohalt kahjulikke komponente, gaasisilikaat on võrreldav puiduga.

- Toote mõõtmed (600x250x150-500) võimaldada hoone püstitada kiirendatud tempos. Õige geomeetriline kuju vähendab sobitusaega ja õmbluste suurust. Materjali on lihtne töödelda, seda saab saagida rauasaega, mis võimaldab tooteid kasutada keeruka kujuga konstruktsioonide ehitamisel.

- Kaal tooted sõltuvad tihedusest ja suurusest, minimaalne on 5 kg, maksimaalne on 40 kg. Gaasiplokk kaalub peaaegu 3 korda vähem kui telliskivi, mis hõivavad sarnase mahu.

- Olenevalt tihedusest saab materjali ehituses kasutada madalad ja kõrghooned.

- Poorne betoon ei sütti lahtise leegiga kokkupuutel, talub kahjustusteta kuni 400°C temperatuuri.

Üks olulisemaid punkte maja ehitamiseks materjali valimisel on selle maksumus. Gaasilikaat on taskukohane, selle kasutamine võimaldab vähendada seinte soojustamise ja vundamendi ehitamise kulusid.

Puudused gaassilikaatplokid:

- Betooni poorsus toob kaasa vee aktiivne imendumine. Liigne niiskus vähendab selle tugevust ning soodustab seente ja hallituse levikut klotside pinnal. Probleemide vältimiseks on vajalik välis- ja siseviimistlus.

- Seinad võivad aja jooksul alla vajudamis põhjustab pragude tekkimist. Oluline on maja vundament õigesti valida ja paigaldada.

- Plokid ei ole ette nähtud ebaühtlaste koormuste jaoks; murda painutamisel. Transportimisel ja ladumisel tuleb arvestada materjali ebapiisava mehaanilise tugevusega. Samuti on raskusi kinnitusdetailide kinnitamine seintele. Betooni rakuline struktuur ei võimalda kasutada tavalisi tüübleid. Kui on vaja paigutada rippmööblit, fassaadikaunistusi ja muid esemeid, on soovitatav kasutada spetsiaalseid soonega (lõigatud) pinnaga tüübleid, mis jaotavad koormuse ühtlaselt.

- Viimistlemisel seisavad ehitajad silmitsi võimatu kasutada odavat tsemendi-liiva koostist halva nakkuvuse tõttu seintega. Maja on vaja krohvida spetsiaalsete kipsipõhiste segude abil.

Materjal ei ole alati pragude tekkimises süüdi. Niiskuse kogunemine, millele järgneb külmumine ja lõhenemine, provotseerib ehitustehnoloogia rikkumineA. Plokid saidil ja seinte ehitamise ajal on liigse niiskusega küllastunud.Kui kohe pärast ehituse lõppu tehakse viimistlustööd aurukindlate materjalide ja lahendustega, siis vesi lukustatakse sees. Negatiivsel temperatuuril muutub see jääks ja lõhub gaasisilikaadi.

Gaassilikaatplokkide tüübid

Tooted klassifitseeritakse mitme parameetri järgi:

Eesmärk

Materjali kasutusala sõltub tihedusest ja survetugevusest:

- D1000-1200 kg/m³ – struktuurne, mõeldud suurele koormusele;

- D500-900 kg/m³ – müüritise seintel kasutatakse laialdaselt konstruktsiooni- ja soojusisolatsioonimaterjale;

- D200-500 kg/m³ – soojusisolatsioonimaterjale kasutatakse konstruktsioonide soojustamiseks ja ühekorruseliste hoonete ehitamiseks.

Tooted erinevad oluliselt soojusisolatsiooni ja tugevusomaduste poolest. Tiheduse suurenemine on võrdeline plokkide töökindlusega, kuid soojuse säilitamise võime väheneb.

Toote tüüp

Konfiguratsiooni järgi ja disainifunktsioonid, eristatakse mitut tüüpi plokke:

- sirged lamedate servadega;

- sirge süvenditega käte haaramiseks;

- täpp-soon – on täpi- ja soonlukustussüsteemiga;

- U-kujuline – plokk džemprite jaoks ja tugevdatud vööde loomiseks;

- vahesein – vähendatud paksusega tooted.

Täpikeelte süsteemiga gaasisilikaat on kallim kui tavalised seinaplokid. Luku efektiivsus ei ole suur, nii et sellistest toodetest võib loobuda, kui teil on piiratud eelarve.

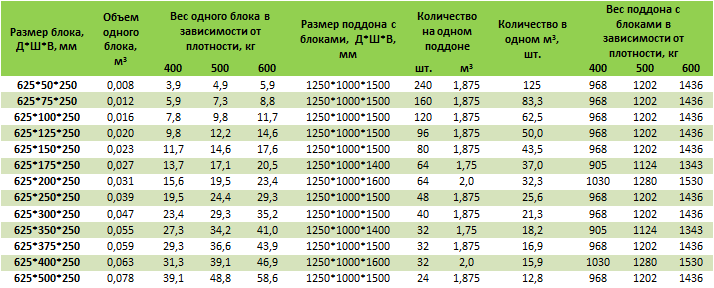

Mõõtmed ja kaal

Ehitusmaterjalide parameetreid reguleerib GOST tooteid toodetakse mitmes standardsuuruses. Nende maksimaalsed mõõtmed: 625x500x500 mm. Tootjad pakuvad seintele plokke:

- pikkus – 600, 625 mm;

- laius – 200-500 mm sammuga 50 mm;

- kõrgus – 200, 250, 300 mm.

Vaheseinaplokid standardse kõrguse ja pikkusega on nende laius poole võrra väiksem - 100-150 mm. U-kujulised tooted on lühemad kui seinatooted, nende pikkus on 500 mm.

Gaasilikaadi kaal sõltub suurusest ja tiheduse kaubamärgist, minimaalne on 5 kg, maksimaalne on 40 kg. Vastavalt GOST standarditele võivad toodetel olla mõõtmete kõrvalekalded: pikkus kuni 3 mm, laius - 2 mm, kõrgus - 1 mm. Täpne geomeetria võimaldab plokke laduda õhukesele liimikihile.

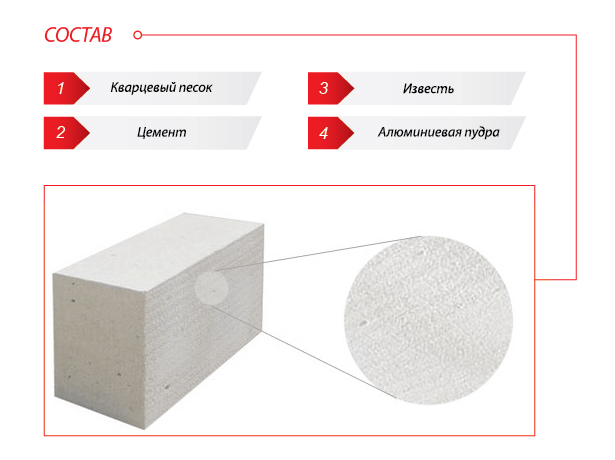

Ehitusmaterjalide koostis ja tootmistehnoloogia

- kustutamata lubi;

- kvartsliiv;

- Portlandtsement;

- kips;

- alumiiniumi pulber;

- suure kaltsiumi- ja magneesiumsilikaatide sisaldusega tuhk või räbu;

- vesi.

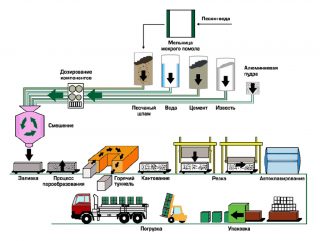

Ettevalmistavas etapis liiv sõelutakse ja purustatakse pulbriliste komponentide suurusele lähedaseks osaks. Lubi läbib ka purustamisprotseduuri. Alumiiniumipulbrit, mis on gaasi moodustumise allikas, niisutatakse veega, et saada suspensioon. Sõltuvalt koostisosade proportsionaalsest suhtest saadakse erineva tihedusega plokid.

- Komponendid (liiv, lubi, portlandtsement, kips, vesi) lksebivad ringi 2-5 minutit ühtlaseks.

- Mikserisse võetakse kasutusele vedrustus alumiiniumipulber gaasi moodustumise protsessi käivitamiseks. Kärgbetoonlahuse temperatuur on 40-45°C.

- Järgmine etapp - vormimine. Segu valatakse määrdeainega töödeldud vormidesse.Nendes lahus paisub, saavutades arvutatud mahu. Gaasi moodustumine tekib alumiiniumi ja lubja vesilahuse reaktsiooni tulemusena. Vabaneb suur kogus vesinikku, mis tagab materjali poorse struktuuri. Pärast paisumist jäetakse toode 3-4 tunniks küpsema.

- Tarnitakse monoliitset gaasisilikaati lõikealale. Töö tehakse spetsiaalsete stringide abil, mis lõikavad massiivi horisontaal- ja vertikaalsuunas. Vajadusel moodustatakse toodete otstesse punn-soonlukk. Plokkide geomeetrilise kuju ja suuruse selgus sõltub töö täpsusest.

- Lõigatud massiiv asetatakse autoklaavidesse, kus aurutöötlus toimub temperatuuril 180-200°C rõhul 12 atmosfääri. Protseduuri kestus on 12-14 tundi.

- Pärast kuum- ja niiskustöötlust laaditakse tooted peale puidust kaubaalustel. Kahanevat kilet kasutatakse pakendina, mis kaitseb transportimisel tekkivate vigastuste ja niiskuse eest.

Tooted ladustatakse virnadena tasasel pinnal, kus on kohustuslik kaubaaluste kasutamine. Gaassilikaatplokkide iseseisval tootmisel asendatakse autoklaavitöötlemine sageli tugevuse suurenemisega looduslikes tingimustes 15-30 päeva jooksul. Saadud tooted on odavamad, kuid nende tugevus ei vasta GOST-ile.

Valikukriteeriumid

Enne ehitusmaterjalide ostmist peate määrata selle eesmärk. Madala tihedusega tooted (d300-500) seinte soojustamiseks, madalate hoonete, kõrvalhoonete ja garaažide ehitamiseks. Suure tihedusega plokke saab kasutada kõrghoonete ehitamiseks. Toodete paksus mõjutab otseselt termokaitse taset.Kandvad seinad tuleks ehitada gaasisilikaadist 375-400 mm, isekandvad - alates 300 mm ja vaheseinte jaoks piisab 100-150 mm.

Tehases valmistatud gaasisilikaatplokid on kvaliteetsed. Peamiselt pakutavad tooted 1 hinne minimaalsete geomeetriliste kõrvalekalletega ja kiipide arvuga mitte rohkem kui 5%. Toodetes 2 sorti 10% on lubatud, kuid need maksavad vähem ja neid saab kasutada seinte jaoks koos järgneva kattekihiga. Plokid peavad olema märgistamine sealhulgas teave:

- sort;

- tihedus;

- survetugevus;

- mõõtmed;

- külmakindlus.