Kas traditsioonilistele küttepuudele on alternatiivi? Vaatamata kättesaadavusele ja suhteliselt madalatele kuludele jätab puidu soojusülekanne soovida. Selle parameetri parandamiseks töötati välja küttebrikett: ülevaated, tootmine, turvas, kivisüsi, puit. Kui asjakohane on nende kasutamine peamise energiakandjana?

Kütusebriketi omadused

Tegelikult on kütteks mõeldud kivisöe- või puitbrikett kokkupressitud põlevmaterjal, mis on läbinud eeltöötlusetapi. Energiaomaduste parandamiseks võivad need sisaldada erinevaid lisandeid.

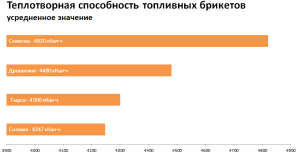

Küttebrikettide arvustusi lugedes võite jõuda järeldusele, et need on palju tõhusamad kui traditsioonilised kütusetüübid. See kvaliteet kujuneb Euroopa küttepuidu tootmisprotsessi käigus. Lähtematerjali töötlemiseks spetsiaalse tehnoloogia abil saadakse energiakandja, mida iseloomustavad järgmised omadused:

- Kõrge soojusülekande kiirus. Keskmiselt on 1 kg kütteks mõeldud kivisöebrikett sama energiaväärtusega kui 1,8 kg. lihtsad küttepuud;

- Madal õhuniiskus, mis ei ületa 10%. Selle tulemusena suureneb erisoojusülekanne;

- Mugav hoiustamine. Euroküttepuude ümar, silindriline või kuubikujuline kuju aitab optimeerida nende hoiukohta;

- Ühtlane soojuse hajumine. See on väga oluline tahke kütusekatlaga küttesüsteemi stabiilseks tööks.

Siiski tuleb arvestada ka puudustega. Seega on RUF-i kütmiseks mõeldud brikett niiskustundlik. Nende ladustamiseks on vaja sobivaid tingimusi ja ruume. Lisaks on briketi maksumus kõrgem kui küttepuudel. Võttes arvesse energiaväärtust, on erinevus sõna otseses mõttes 5-7 kopikat. 1 W juures.

Kütteks mõeldud söebrikett ei tohiks olla täielikult suletud kilesse pakendatud. Õhuringluseks on vaja ventilatsioonivahesid.

Kütteks briketi tootmise eripära

Euroküttepuidu tootmise omapäraks on puidutööstuse, põllumajanduse ja söekaevandamise jäätmete kasutamine. Küttebriketi tootmist saab korraldada ükskõik millise ülalkirjeldatud ettevõtte alusel.

Tootmiseks on vaja valida õige lähtematerjal. Küttebriketi nõuetekohane tootmine algab ettevalmistavast etapist. Sõltuvalt saadaolevast toorainebaasist eristatakse mitut tüüpi materjale:

- Põllumajandusjäätmed – seemnekestad, põhk. Esimesel on suurim energiamaht. Seda iseloomustavad aga ka suured hankekulud;

- Puidu saepuru. Kõige sobivam variant, kuna just neilt valmistatakse küttebriketti kõige sagedamini oma kätega;

- Turvas. Nõuab keerulist ettevalmistusprotsessi, kuna sellel on algselt kõrge õhuniiskus;

- Kivisüsi. Tegelikult kasutavad nad nn söetolmu, mis on kaevandamise kõrvalsaadus.

Tooraine ettevalmistamine hõlmab eeljahvatamist ja edasist kuivatamist. See on vajalik niiskuse vähendamiseks, kuna saepurubrikettiga kuumutamine on kasulik ainult siis, kui veesisaldus ei ületa 10% kogumahust. Seejärel saab saadud materjalile soojusülekande suurendamiseks lisada fikseerijaid ja modifikaatoreid.

Täisväärtuslikuks tootmiseks vajate lisaks pressile (ekstruuderile) ka briketi pakendamise mehhanismi.

Kütteks mõeldud brikettide tüübid

Tegelikult erinevad euroküttepuud mitte ainult tooraine, vaid ka selle töötlemisviisi poolest. Lihtsaim tootmismeetod on pressimine. RUF-i kütmiseks mõeldud brikettide tootmiseks on vaja spetsiaalset samanimelise ettevõtte RUF lintpressi. Just temalt tuli seda tüüpi euroküttepuude nimi.

Selle tehnoloogilise protsessi eeliseks on tootmise kiirus. Eelnevalt ettevalmistatud tooraine laaditakse vastuvõtukambrisse ja seejärel sisenetakse kruvide abil pressimistsooni. Need. tegelikult nõuab seda tüüpi brikettide tootmine minimaalselt investeeringuid ja vaeva.

Lõpptootel on aga mitmeid funktsioone:

- Peaaegu kõik kütteks mõeldud turbabriketi ülevaated märgivad nende vastuvõtlikkust niiskuse imendumisele. Seetõttu peate hoolitsema sobiva ladustamiskoha eest;

- Originaaltehnikaga valmistatud euroküttepuidul on peal kirjajälg. Enamasti näitab see vastavust tootmistehnoloogiale. Kuid kõik sõltub tooraine kvaliteedist.

Toimivuse parandamiseks on kõige parem valida mõni muu tootmismeetod. Kütmiseks mõeldud turbabrikett läbib lisaks pressimisele pindpõletuse etapi. See loob niiskuskindla väliskesta, mis parandab ka mehaanilist vastupidavust.

Lisaks on seadmel küttetsoon, mis paikneb söötmissurvekruvi ümber. Seda tootmistehnoloogiat nimetatakse Pini Kay'ks. Selle eripäraks on suhteliselt madal tootlikkus võrreldes RUF-iga. Pini-kei kütteks mõeldud puitbriketi säilivusaeg on aga tunduvalt pikem. Lisaks avaldab nende suurenenud tihedus positiivset mõju soojusülekandele.

Seda tüüpi euroküttepuitu iseloomustavad järgmised omadused:

- Mugav vorm laadimiseks katla põlemiskambrisse;

- Võime põleda pikka aega.

Samas ei järgita tootmisprotsessis alati tehnoloogiat. See puudutab eelkõige välispõletamise ja pressimise kvaliteeti. Enamasti võib kütteks mõeldud söebrikettide erikaal erineda.

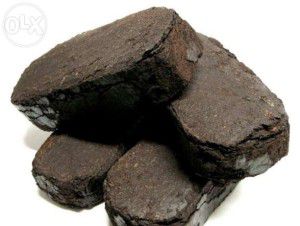

Euroküttepuude värvus sõltub valmistamise lähtematerjalist. Kütteks mõeldud turbabriketi puhul on see tumepruun või must. Pressil saepurust valmistatud RUF on valge või helekollase tooniga.

Materjali valik

Euroopa küttepuidu kvaliteedi määravaks teguriks on tootmise tooraine.Enamikku oma kätega soojendamiseks mõeldud brikette iseloomustab madal soojusülekanne just valesti valitud ja valmistatud tootmismaterjalide tõttu.

Puidutöötlemise tööstuse kõige populaarsemad jäätmed on tänapäeval saepuru, laastud jne.

Kütteks puitbrikett

Kütteks mõeldud brikettide ülevaadetes avaldatakse kõige vastuolulisemaid arvamusi puidumudelite kohta. Seda saab seletada algse tootmismaterjali omadustega. Erinevalt kütteks kasutatavast kivisöebrikettist on puidujäätmetest valmistatud Euroopa küttepuidul üks oluline puudus - niiskuse imendumine.

See võib põhjustada kunstlikku kaalutõusu suurenenud veesisalduse tõttu. Paraku puuduvad euroküttepuidu tootmise regulatiivsed dokumendid. Seetõttu juurutavad tootjad kõige sagedamini sisestandardeid, mis ei pruugi alati vastata klientide ootustele. Kui kütteks mõeldud puitbriketi valmistamisel järgiti tehnoloogiat, siis peab toode vastama tabelis toodud nõuetele.

| Iseloomulik | Tähendus |

| Puistemass, kg/m³ | 125 |

| Briketi tihedus, kg/m³ | 1150 |

| Niiskus, % | 6-10 |

| Kütteväärtus, MJ/kg | 25 |

| Tuhasisaldus, % | 0,5-1,3 |

Kuidas eristada kvaliteetset toodet kahtlasest? Esimesel peab olema mitmeid omadusi:

- Ühtlane pinnapõletus või RUF-kuubikute õige kuju;

- Pinnale ei kondenseeru ega veeplekke;

- Kõik samast partiist pärit briketid on sama kuju ja suurusega.

Kuid lisaks sellele peate tagama õige ladustamiskoha. Selleks on soovitatav kasutada eraldi ruumi normaalse ventilatsiooni ja toatemperatuuriga.Kütmise korraldamisel saepurubrikettiga hoitakse kütust kõige sagedamini kõrvalruumis.

Kütusebrikett on end kõige paremini tõestanud pika põlemisega kütusekateldes.

Kütteks turba- ja kivisöebrikett

Turba ja pruunsöe kasutamine küttebriketi valmistamiseks oma kätega on tingitud suurtest toorainevarudest. See aitab vähendada tootmiskulusid ja selle tulemusena küttekulusid.

Peamine probleem turba- ja kivisöe küttebriketi puhul on algselt kõrge õhuniiskus. Selle probleemi lahendamiseks on vaja läbi viia kuivatusprotseduur spetsiaalsetes suletud termokambrites. Kuid kõrge hind ei võimalda enamikul tootmisettevõtetel neid tehnoloogilisesse protsessi kaasata.

Sellest tulenevalt iseloomustavad turbaküttebriketti veidi halvemad parameetrid kui saepurust valmistatud briketti.

| Iseloomulik | Tähendus |

| Puistemass, kg/m³ | 280-400 |

| Briketi tihedus, kg/m³ | 500-600 |

| Niiskus, % | 12-18 |

| Kütteväärtus, MJ/kg | 16-18 |

| Tuhasisaldus, % | 3-5 |

Samuti ei kasutata erinevalt Euroopa saepuru küttepuudest turba ega kivisöe analoogide tuhka pinnase väetisena. Lisaks valmistatakse need enamasti pressimise teel ilma täiendava pinnapõletuseta. See toob kaasa söeküttebriketi tugevuse ja säilivusaja vähenemise.

Kütusebriketi soojusjuhtivuse säilitamiseks ja niiskuse vähendamiseks on soovitatav osa neist hoida katlaruumis.

Ise ise küttebrikett

Kas ilma erivarustuseta on raske kodus puuküttebriketti valmistada? Selleks on vaja kõige lihtsamat kangipressi ja euroküttepuude vormi.

Lähteainena võib kasutada saepuru või vanapaberit. Sageli kombineeritakse neid komponente kvaliteedi parandamiseks üksteisega. Turbaküttebriketis homogeense massi saamiseks on vaja sideaine komponenti. See võib olla vesi või savi. Seejärel peate läbima järgmised tootmisetapid:

- Lähteaine purustamine ja sideaine komponendi lisamine.

- Vormi täitmine, vajutamine.

- Töödeldava detaili kuivatamine.

Tehase küttebrikett RUF on toodetud sama tehnoloogiaga. Erinevus seisneb surves ja tootmismahtudes. Kodus kogu kütteperioodi kütuse tagamiseks võib tootmisaeg võtta 7 kuni 20 päeva.

Soovitatav on teha mitmest rakust koosnev vorm. See suurendab oluliselt tootmiskiirust.

Klientide arvamused

Kui objektiivsed saavad turbaküttebriketi ülevaated olla? Konks peitub paljudes välistegurites, mis mõjutavad nende kasutamise tõhusust. Esiteks puudutab see boilerit, kuna saepuru või muust lähtematerjalist valmistatud briketiga kütmise efektiivsus sõltub selle parameetritest:

- Katset otsustasime katse korras kütta saepurubrikettiga. Soojusülekanne osutus ülikõrgeks. Samas on suurenenud ka kütusekulu. Kahjuks oli meie vanal boileril liiga palju tõmmet. Nüüd kasutame neid, kui on vaja maja kiiresti kütta;

- Esmalt tellisime kõige odavamad kütusebriketi tablettidena. Need põlesid kiiresti läbi ja tekitasid suhteliselt palju tuhka. Siis otsustasime raha mitte kokku hoida ja ostsime partii RUF Euro küttepuid.Erinevused osutusid märkimisväärseteks - täielik põlemisaeg suurenes, soojusülekanne suurenes;

- Lähenesime maja kütmise küsimusele põhjalikult - ostsime pika põlemisega boileri. Nad võtsid testimiseks turbakütuse briketti. Pärast pikka katsetamist ja katsetamist saime teada, et kõige parem on neid kasutada koos küttepuudega 1/3 kombinatsioonis (brikett, küttepuud).

Oluline on meeles pidada, et igat tüüpi kütusebrikett on mõeldud pürolüüsi tüüpi või pikaajalise põlemisega tahkekütuse katelde jaoks. Nende tavaline kasutamine ei anna soovitud efekti.

Video näitab omatehtud paigaldust kütusebriketi valmistamiseks: