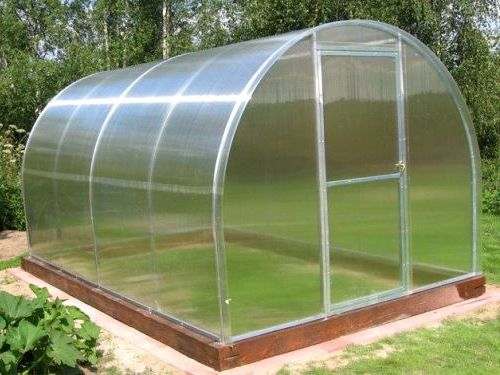

Termoplastne polümeer on läbipaistev materjal, mis edastab valgust ruumi. Materjal kaitseb hästi külma eest, mistõttu kasutatakse kasvuhoonete seinte ja katuste ehitamisel poolläbipaistvaid sisetükke. Polükarbonaat on saadaval erinevates suurustes, nii et kerge ja painduva materjali saab valida iga konstruktsioonitüübi ja kasutusjuhtumi jaoks. Seda iseloomustavad kõrged valguse läbilaskvusomadused, vastupidavus kuumusele ja põrutustele.

Polükarbonaadi omadused

Polükarbonaat on vastupidav igasugustele ilmastikutingimustele. Madal temperatuur, mille juures materjal muutub rabedaks, on väljaspool töötemperatuuri vahemikku. Survetugevus ja kõvadus on võrreldavad alumiiniumiga.

Polükarbonaat on:

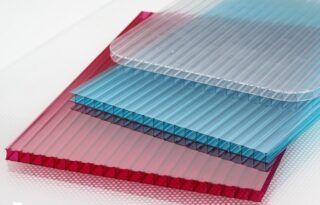

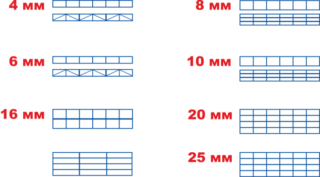

- rakuline (rakuline);

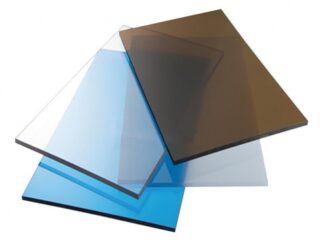

- monoliitne (tahke);

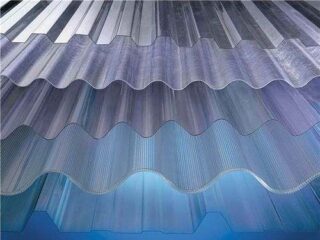

- profileeritud.

Polükarbonaat on kõigist läbipaistvatest materjalidest kõige vastupidavam, mistõttu on see nõudlik. Tootjad näitavad garantii kasutusiga 10 - 12 aastat, kuid tegelikult ei riku materjal 15 aastat.

Kärgpolümeerpaneeli sisemised vaheseinad asuvad sellise nurga all, et vähendavad kokkupõrke, näiteks rahe, kineetilist energiat 1,5 korda.Mõistlikes piirides painutades materjal ei pragune, mistõttu on võimalik luua kaar- ja kuppelkatusekonstruktsioone.

Polümeerkihtplastik talub järske temperatuurimuutusi. See kuulub keskkonnasõbralike materjalide rühma ja ei reageeri atmosfääri keemiliste komponentidega.

Eelised:

- Polükarbonaadi kergus võimaldab säästa tugiraami elemente, nende paksus on palju väiksem kui klaaskatte paigaldamisel.

- Materjali tihedus on aknaklaasiga võrreldes üle 2 korra väiksem ja näiteks profiilpolümeeri paksus on 0,7 mm.

- Õhukeste profiilplekkide lõikamiseks kasutage raudkääre ja ketassaega kärglehti, millesse sisestatakse peente hammastega ketas.

Kui polükarbonaat on avatud tule piirkonnas, siis see ei põle, vaid sulab, ilma kahjulikke komponente atmosfääri vabastamata. See tekitab ämblikuvõrgutaolise massi, mis ei voola alla. Ilma tuleallikata lakkab materjal sulamast. Kui pind tugevast löögist praguneb, ei lendu killud laiali, vaid jäävad lehe piiridesse.

Puuduste hulgas on vajadus plaatide hoolika käsitsemise järele. Pikkade paneelide teisaldamiseks asetage üks töötaja 1,5–2,0 m kaugusele kogu plaadi pikkuses.

UV kaitse

Polükarbonaat puhtal kujul ei ole UV-kiirte suhtes vastupidav, mistõttu see hävib päikese käes. Tootmise ajal kantakse vastupidavuse suurendamiseks kaitsekiht.

Rakendusmeetodeid on kaks:

- Koekstrusiooni meetod. Esipinnale implanteeritakse kaitsva aine osakesed. Kiht takistab päikesekiirte jõudmist lehe tasapinnani.Paneelid paigaldatakse töödeldud poolega väljapoole.

- Pihustamine. Meetodit kasutavad odavate materjalide tootjad. Ülemise kihi kustutavad tasapinnast järk-järgult tolmuosakesed, uhub vihm välja ja puhub tuul minema.

- Stabilisaatoritega lisandite sissetoomine massi tootmise käigus. Meetod toob kaasa toote hinna tõusu, mistõttu seda polükarbonaati ei kasutata sageli kriitilistes rajatistes.

Ultraviolettkiirgus on taimedele kahjulik, seega kaitseb kaitsekiht materjali pindu deformatsiooni eest, samuti kasvuhoones istutusi.

Materjali paksuse mõju selle omadustele

Klaasi peetakse valguse läbilaskvuse liidriks, nii et selle läbipaistvus on 100%. Sõltuvalt värvi paksusest ja värvist on monoliitne polükarbonaat klaasist madalam vaid 5% ja rakuline - 14–20%.

Valguse läbilaskvuse sõltuvus paksusest:

- läbipaistva kärgstruktuuri paksus 4 ja 6 mm - 86%, 8 ja 10 mm - 85%, 16 mm - 76%.

- pronksvärv paksusega 4 mm - 50%, 6 ja 8 mm - 44%, 10 mm - 42%, 16 mm - 29%.

Polükarbonaadi soojusläbivus on madalam kui klaasil ja pleksiklaasil - monoliit juhib soojust 17 - 20% vähem. 4 mm paksune kärg on võrdsustatud klaasiga ja suurus 6–8 mm on võrreldav topeltklaasiga aknaga. Mõju ilmneb rakkude õhusisalduse tõttu. Toimivuse säilitamiseks isoleerige paigaldamise ajal lehtede lahtised otsad.

Polükarbonaadi paksus mõjutab heli neeldumist:

- monoliitne 4 mm - 25 dB, 6 mm - 27 dB, 8 mm - 29 dB, 10 mm - 31 dB, 16 mm - 36 dB;

- mobiilside 4 mm - 15 dB, 6 mm - 18 dB, 8 mm - 20 dB, 10 mm - 22 dB, 16 mm - 25 dB.

Lehtede tugevus sõltub ka paksusest.Näitaja jääb vahemikku 653–707 kg/m² ja tõmbetugevus 20400–23120 kg/m².

Standardsed lehtede suurused

Igal polükarbonaadikategoorial on oma mõõtmed, mille määrab materjali tootja. Sõltuvalt füüsilistest omadustest ja mõõtmetest valitakse transpordiviis. Paigaldusskeemi ja paneelide paigutuse määramisel konstruktsioonis võetakse arvesse ka mõõtmeid.

Tootjad turustavad järgmistes suurustes polükarbonaatplaate:

- Kärbepaneelid tehakse õõnsad erineva lehepaksusega, nende mõõtmed ei erine standardis soovitatutest ja on 2,1 x 6,0 m ja 2,1 x 12,0 m 4,6 mm paksuste lehtede vahe on 5 ,7 mm, 8 – 10 mm – 11 mm, 16 mm – 20 mm.

- Monoliitsed paneelid on toodetud tahke materjalina, mille sees pole tühimikke. Müügil on lehed mõõtmetega 2,05 x 1,25 m ja paksusega 1 mm. 1,5 - 12 mm plaate toodetakse mõõtmetega 2,05 x 3,05 m.

- Profileeritud polükarbonaat on stantsitud trapetsikujulise profiili kujuga monoliitlehtedest. Löögikindla materjali paksus on 0,7–2,0 mm. Lehtede laiused on 1,15–1,25 m, pikkus 2,0–3,0 meetrit. Arvutamisel võetakse kasuliku kattuvusala saamiseks arvesse kõrgust ja lainepikkust.

GOST R 56.712 - 2015 näeb ette polükarbonaadi standardlaiuse 2,1 m, samas kui nimipikkus on 6–12 m. Materjali tootjad võivad toota mittestandardseid mõõtmeid, tehes mõõtmed konkreetsele kliendile.

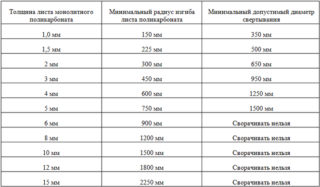

Painde raadius

Polükarbonaat on universaalne kate, mida saab painutada ilma eelsoojenduse või muu ettevalmistuseta.Hävimise vältimiseks peab olema teada lubatud painde suurus. Lubatud paindeastet eristatakse transportimisel ja lehe paigaldamisel paigaldusasendisse.

Esimesel juhul on raadius lubatud sõltuvalt paksusest:

- paneeli 2,5 - 3,3 mm saab painutada 250 - 280 mm võrra;

- 3,5 – 3,8 mm – 300 – 310 mm võrra;

- 4,0 mm - 375 - 400 mm juures;

- 6 mm - 500 - 600 mm juures;

- 8 mm - 700 - 800 mm juures;

- 10 mm – 900 – 1000 mm.

Lehti paksusega 12 - 20 mm ei ole lubatud rullida. See meetod on mittestandardne ja ostja kasutab seda omal äranägemisel. Kahju eest vastutab omanik.

Soovitatavad painderaadiused kaar- ja kuppelkatustele paigaldamisel:

- lehte 2,5–3,3 mm saab painutada raadiusega 450–530 mm;

- 3,5 – 3,8 – 550 – 580 mm;

- 4 mm – 600 – 700 mm;

- 6 mm – 900 – 1050 mm;

- 8 mm – 1250 – 1400 mm;

- 10 mm – 1600 – 1750 mm;

- 12 mm – 2000 – 2100 mm;

- 14 mm - 2350 - 2450 mm;

- 16 mm – 2600 – 2800 mm;

- 18 mm – 3000 – 3150 mm;

- 20 mm - 3300 mm.

Kui lehed olid transportimise ajal painutatud, asetatakse need pärast mahalaadimist ladustamiseks horisontaalasendisse.

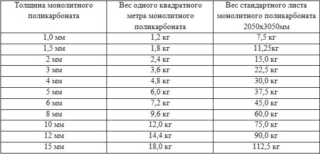

Polükarbonaadi kaal

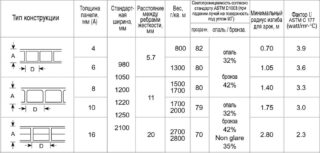

Iga tüübi mass määratakse ruutmeetri kaalu järgi. Indikaator sõltub materjali paksusest ja ristlõikest, samas kui kasvuhoonete polükarbonaatlehe üldsuurus ei oma tähtsust.

Kaalu reguleerivad ka GOST standardid:

- 4 mm kärglehe ruut kaalub 0,8 kg;

- 6 mm - 1,3 kg;

- 8 mm - 1,5 kg;

- 10 mm - 1,7 kg;

- 16 mm - 2,7 kg.

Monoliitsed paneelid kaaluvad:

- 4 mm paksune ruudukujuline leht kaalub 408 kg;

- 6 mm - 7,2 kg;

- 8 mm - 9,5 kg;

- 10 mm - 12 kg;

- 16 mm - 19,1 kg.

Monoliitsete paneelide kaal on 2 korda väiksem kui klaasi kaal, peaaegu sama kui pleksiklaasil. Kärgstruktuuri ruudu mass on 10 korda väiksem kui klaasplaadil ja 5 korda väiksem kui pleksiklaasil.

Materjali tootmine

Polükarbonaadist lehtede tootmist peetakse tehnilises mõttes keerukaks protsessiks. Kvaliteetsed tooted saadakse, järgides tehnoloogiat koos väljakujunenud juhtimissüsteemiga kõigis tootmisetappides. Nad kasutavad termoplastsete polümeeride vormimise ja töötlemise meetodit. Tooted valmistatakse kõrgsurvevalu teel, ehituslehti valmistatakse ekstrusiooni, sulavalu teel.

Kärg-, profiil- ja monoliitpolükarbonaadi tootmise võib jagada kolmeks etapiks:

- tooraine ettevalmistamine;

- ekstrusioon;

- toodete mõõtu lõikamine.

Esimene protseduur hõlmab polükarbonaadi graanulite puhastamist tolmust ja lisanditest tsüklonmeetodil. Toorained asetatakse kõrgel temperatuuril sulatamiseks anumasse. Protsessi käigus viiakse massi kvaliteedi parandamiseks erinevaid plastifikaatoreid ja lisaaineid. Kasutatakse kuumust kaitsvaid, vetthülgavaid ja mustust hülgavaid lisandeid.

Teisel tootmisperioodil suunatakse kuumutatud mass viskoosses olekus ekstrudeerimiseks spetsiaalsesse ekstruuderisse. Pärast konveieri läbimist saadakse vajaliku profiili ja ristlõikega lint. Järgmisena toimib press, mis annab sellele sileduse ja soovitud paksuse.

Jahutatud lint lõigatakse standardsuuruses toodeteks, säilitades polükarbonaadist lehe standardpikkuse ja laiuse. Paneelid pakitakse kilesse ja saadetakse müüki või lattu.

Polükarbonaadi pealekandmine

Monoliitset (valatud) materjali kasutatakse suvistes versioonides kasvuhoonete seinte ja katuste klaasimiseks. Läbipaistvad plaadid edastavad infrapunakiiri, kuid blokeerivad ultraviolettkiirgust, mis hävitab taimi suurtes kogustes.

Profileeritud polükarbonaati kasutatakse varikatuste, varikatuste ja varikatuste katmiseks. Materjali iseloomustab suurenenud tugevus, seetõttu paigaldatakse see väikese kaldega katustele, kus on lume kogunemise võimalus.

Kärgtüüpi polükarbonaat töötab suurepäraselt köetavates kasvuhoonetes akende ja katuseosadena. See juhib halvasti soojust ja külma, mistõttu selle kasutamine säästab kütteressursse.